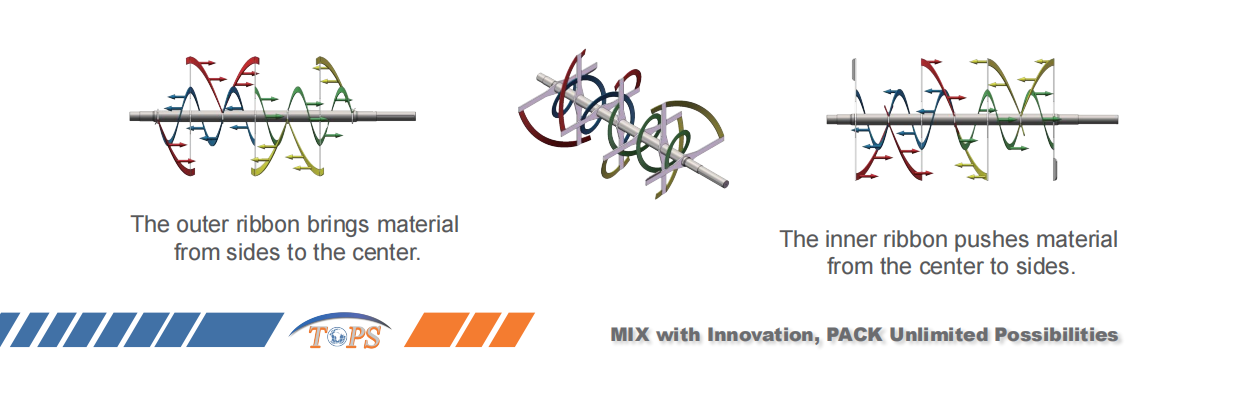

Som du kanskje vet, er båndblenderen et svært effektivt blandeutstyr som primært brukes til å blande pulver med pulver, eller til å blande en stor andel pulver med en liten mengde væske.

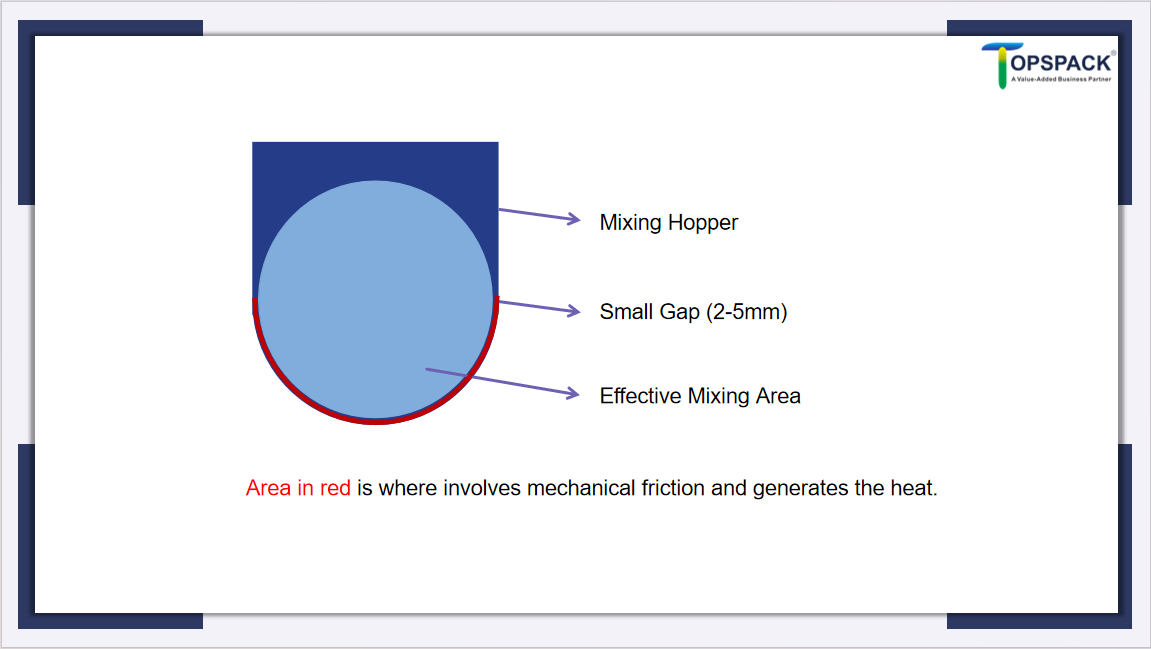

Sammenlignet med andre horisontale blandere, som padleblendere, har båndblenderen et større effektivt blandeområde, men den forårsaker en viss grad av skade på materialformen. Dette er fordi gapet mellom båndbladene og blandekarets vegg er lite, og kraften fra båndene og veggen i blandekaret kan knuse materialet og generere varme, noe som kan påvirke egenskapene til noen materialer.

Når jeg velger en båndblender, kan jeg vurdere følgende aspekter:

- Materiell form: Materialet bør være i pulver- eller finkornet form, og i det minste bør skaden på materialformen være akseptabel.

- Varme generert av friksjon mellom materiale og maskin: Om varmen som genereres påvirker ytelsen og egenskapene til spesifikke materialer.

- Enkel beregning av blenderstørrelse: Beregn den nødvendige størrelsen på båndblenderen basert på materialbehov.

- Valgfrie konfigurasjoner: Slik som materialkontaktdeler, sprøytesystemer, kjøle- eller varmemedier, mekaniske tetninger eller gasstetninger.

Etter å ha kontrollert materialformen,Den neste bekymringen er oppvarmingsproblemet.

Hva bør vi gjøre hvis materialet er temperaturfølsomt?

Noen pulvertyper i næringsmiddel- eller kjemisk industri må oppbevares ved lavere temperaturer. For høy varme kan forårsake endringer i materialets fysiske eller kjemiske egenskaper.

La'bruker en grense på 50°C som et eksempel. Når råvarer kommer inn i blenderen ved romtemperatur (30°C), kan blenderen generere varme under drift. I visse friksjonssoner kan varmen føre til at temperaturen overstiger 50°C, som vi ønsker å unngå.

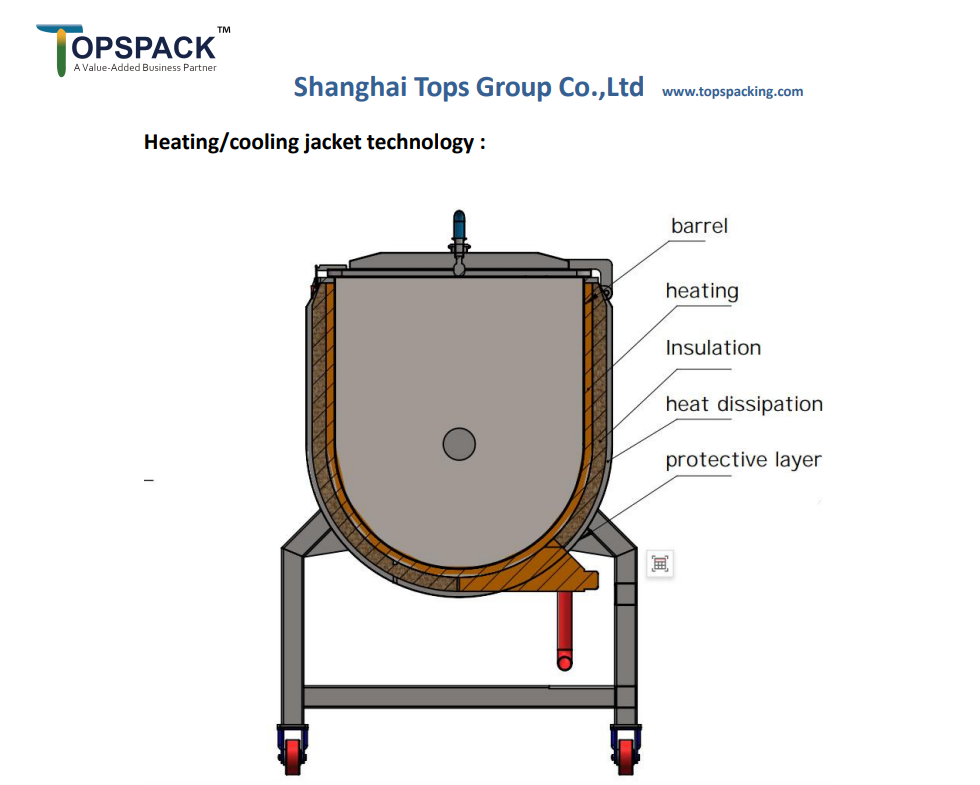

For å løse dette kan vi bruke en kjølekappe, som bruker romtemperatur vann som kjølemedium. Varmevekslingen mellom vannet og friksjonen fra blandeveggene vil kjøle ned materialet direkte. I tillegg til kjøling kan kappesystemet også brukes til å varme opp materialet under blanding, men innløpet og utløpet av varmemediet må endres deretter.

For kjøling eller oppvarming, et temperaturavstand på minst 20°C er nødvendig. Hvis jeg trenger å kontrollere temperaturen ytterligere, kan en kjøleenhet for kjølemediumvann noen ganger være nyttig. I tillegg finnes det andre medier, som varm damp eller olje, som kan brukes til oppvarming.

Hvordan beregne størrelsen på båndblenderen?

Etter å ha vurdert oppvarmingsproblemet, er her en enkel metode for å velge størrelsen på båndblenderen, forutsatt at:

Oppskriften er 80 % proteinpulver, 15 % kakaopulver og 5 % andre tilsetningsstoffer, med en nødvendig produksjon på 1000 kg per time.

1. DataeneIbehov før beregningen.

| Navn | Data | Note |

| Behov | Hvor mangeA kg per time? | Hvor lenge det tar hver gang kommer an på.B Tider per time For store størrelser som 2000L, én time i 2 ganger. Det avhenger av størrelsen. |

| 1000 kg per time | 2 ganger i timen | |

| Evne | Hvor mangeC kg hver gang? | A kg per time÷ B ganger per time=C kg hver gang |

| 500 kg hver gang | 1000 kg per time ÷ 2 ganger per time = 500 kg hver gang | |

| Tetthet | Hvor mangeD kg per liter? | Du kan søke etter hovedmaterialet i Google eller bruke en 1-liters beholder til å måle nettovekt. |

| 0,5 kg per liter | Ta proteinpulveret som hovedmateriale. På Google er det 0,5 gram per kubikkmilliliter = 0,5 kg per liter. |

2. Beregningen.

| Navn | Data | Note |

| Laster volum | Hvor mangeE liter hver gang? | C kg hver gang ÷D kg per liter =E liter hver gang |

| 1000 liter hver gang | 500 kg hver gang ÷ 0,5 kg per liter =1000 liter hver gang | |

| Lastehastighet | Maks 70 % av totalt volum | Beste blandingseffekt for båndblender |

| 40–70 % | ||

| Min. totalvolum | Hvor mangeF Totalvolum i det minste? | F Totalvolum × 70 % =E liter hver gang |

| 1430 liter hver gang | 1000 liter hver gang ÷ 70 % ≈1430 liter hver gang |

De viktigste datapunktene erProduksjon(En kg per time)ogDtetthet (D kg per liter)Når jeg har denne informasjonen, er neste trinn å beregne det totale volumet som kreves for en båndblender på 1500 liter.

Valgfrie konfigurasjoner å vurdere:

La oss nå utforske andre valgfrie konfigurasjoner. Hovedhensynet er hvordan jeg vil blande materialene mine i båndblenderen.

Karbonstål, rustfritt stål 304, rustfritt stål 316: Hvilket materiale bør båndblenderen være laget av?

Dette avhenger av hvilken bransje blenderen brukes i. Her er en generell veiledning:

| Industriell | Materiale av blender | Eksempel |

| Jordbruk eller kjemisk | Karbonstål | Gjødsel |

| Mat | Rustfritt stål 304 | Proteinpulver |

| Farmasøytisk | Rustfritt stål 316/316L | Klorholdig desinfeksjonspulver |

Sprøytesystem: Må jeg tilsette væske mens jeg blander?

Hvis jeg trenger å tilsette væske i blandingen min eller bruke væske for å hjelpe til med blandingsprosessen, er et sprøytesystem nødvendig. Det finnes to hovedtyper sprøytesystemer:

- En som bruker ren trykkluft.

- En annen som bruker en pumpe som strømkilde, som er i stand til å håndtere mer komplekse situasjoner.

Pakkingsforsegling, gassforsegling og mekanisk forsegling: Hvilken er det beste valget for akseltetning i en blender?

- Pakkingstetningerer en tradisjonell og kostnadseffektiv tetningsmetode, egnet for applikasjoner med moderat trykk og hastighet. De bruker myke pakningsmaterialer komprimert rundt akselen for å redusere lekkasje, noe som gjør dem enkle å vedlikeholde og bytte ut. De kan imidlertid kreve periodisk justering og utskifting over lengre driftsperioder.

- Gasspakninger, På den annen side oppnår man kontaktløs forsegling ved å danne en gassfilm med høytrykksgass. Gassen trenger inn i gapet mellom blanderveggen og akselen, og forhindrer dermed lekkasje av det forseglede mediet (som pulver, væske eller gass).

- Kompositt mekanisk tetning tilbyr utmerket tetningsytelse med enkel utskifting av slitedeler. Den kombinerer mekanisk og gassforsegling, noe som sikrer minimal lekkasje og utvidet holdbarhet. Noen design inkluderer også vannkjøling for å regulere temperaturen, noe som gjør den egnet for varmefølsomme materialer.

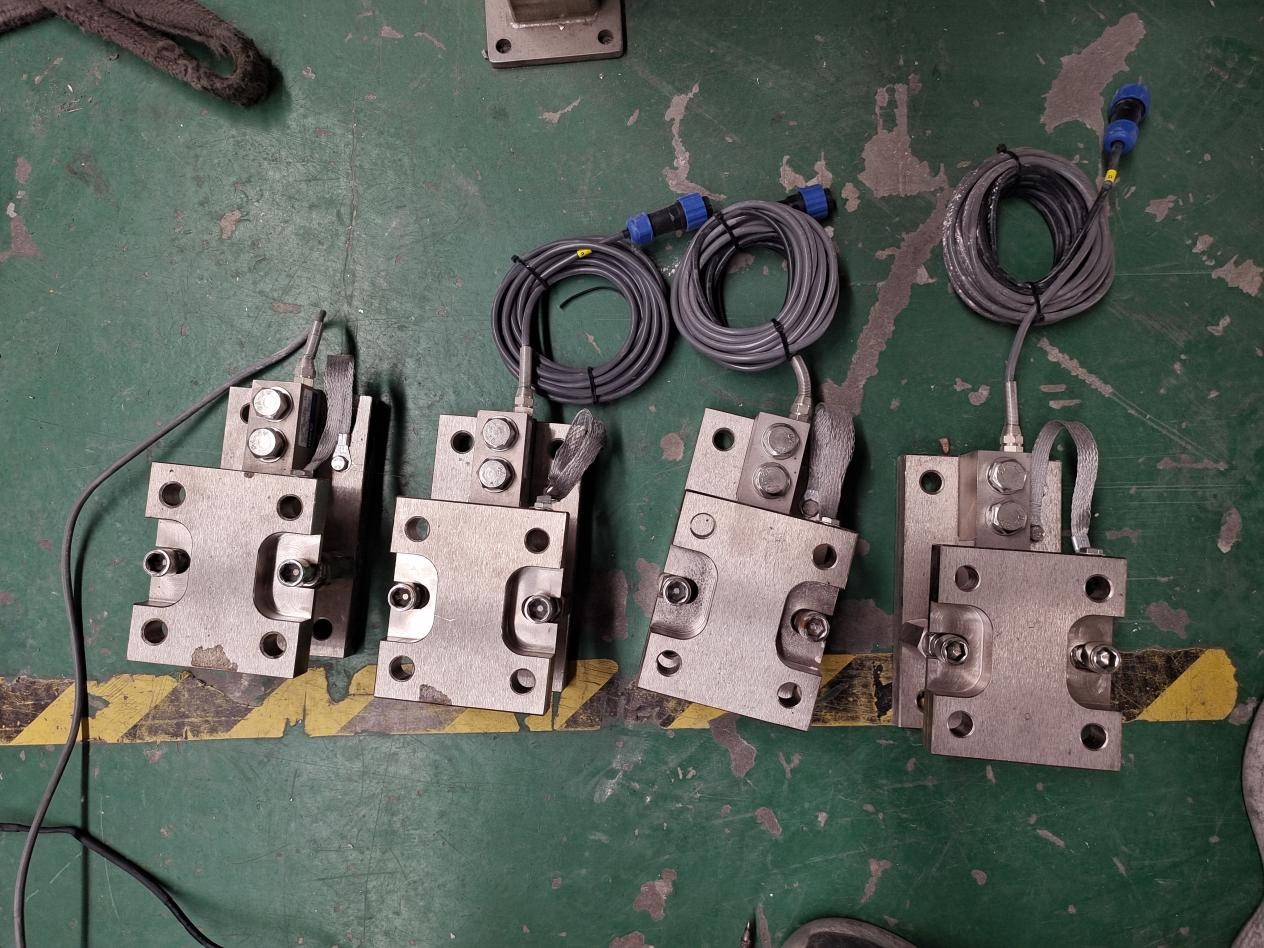

Integrasjon av veiesystem:

Et veiesystem kan legges til blenderen for å måle hver ingrediens nøyaktig's-forhold under fôringsprosessen. Dette sikrer presis formuleringskontroll, forbedrer batchkonsistensen og reduserer materialsvinn. Det er spesielt nyttig i industrier som krever streng reseptnøyaktighet, for eksempel mat, legemidler og kjemikalier.

Alternativer for utløpsport:

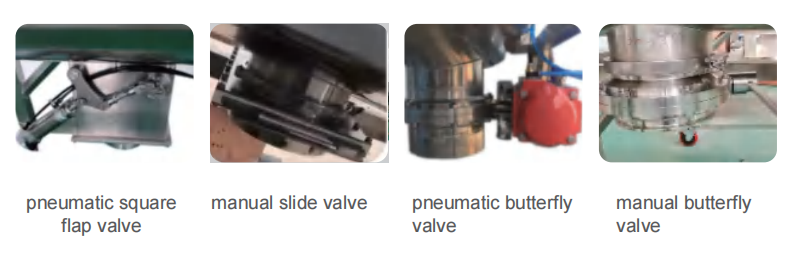

Utløpsporten til en blander er en kritisk komponent, og den har vanligvis flere ventiltyper: butterflyventil, vippeventil og sleideventil. Både butterfly- og vippeventilene er tilgjengelige i pneumatiske og manuelle versjoner, noe som gir fleksibilitet avhengig av applikasjon og driftskrav. Pneumatiske ventiler er ideelle for automatiserte prosesser, og gir presis kontroll, mens manuelle ventiler er mer egnet for enklere operasjoner. Hver ventiltype er designet for å sikre jevn og kontrollert materialutløp, minimere risikoen for tilstopping og optimalisere effektiviteten.

Hvis du har ytterligere spørsmål om prinsippet bak båndblenderen, kan du gjerne kontakte oss for mer konsultasjon. Legg igjen kontaktinformasjonen din, så tar vi kontakt med deg innen 24 timer for å gi svar og hjelp.

Publisert: 26. feb. 2025